DINAMÔMETRO HIDRÁULICO

|

SUPRIMENTO DE ÁGUA REQUERIDO

| Fluxo específico de água | 4,0 a 8,0 gal/HP.h |

| Pressão da água | 50 psi |

| Temperatura na saída da água (máxima) | 180 ºF |

| Filtragem (Tam. Máx. de partículas na água) | 340 mícron |

| Fluxo de selagem | 0,1 gal/min |

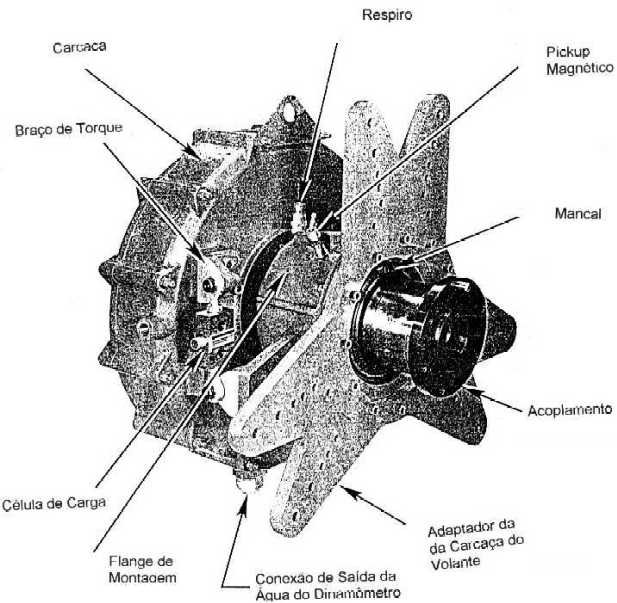

INTRODUÇÃO

Este documento contém as informações essenciais de operação de DINAMÔMETROS HIDRÁULICOS, que irão lhe auxiliar nos trabalhos de ensaio de motores. As instruções detalhadas referentes a instalação, diagnóstico de falhas e reparos do dinamômetro, encontram-se nos manuais originais fornecidos pelo fabricante.

FINALIDADE

O dinamômetro hidráulico é um dispositivo destinado a absorção e medição de potência produzida por uma fonte capaz de acioná-lo, no caso, um motor de combustão interna. Para que funcione, é necessário o suprimento de um fluxo de água contínuo, para absorver a energia mecânica e trocar o calor gerado no processo.

APLICAÇÃO

Os Dinamômetros hidráulicos são construídos para realizar testes de carga em motores automotivos Diesel e a gasolina, mas podem também ser empregados em outras aplicações apropriadas.

PRINCÍPIO DE OPERAÇÃO

O dinamômetro possui um rotor aletado que gira no interior de uma carcaça com estatores também aletados. A água entra na câmara do rotor axialmente, ao centro. Pela ação centrífuga, a água é acelerada e lançada para a saída, formando um anel no interior da câmara do rotor, que gira com rotação aproximadamente igual a metade da velocidade do disco do rotor. Finalmente, a água sai da câmara do rotor através do bocal situado na parte inferior da carcaça.

A energia mecânica fornecida pelo motor em ensaio é absorvida e convertida em calor por um remoinho que é gerado com a passagem da água entre as aletas do rotor e dos estatores. O calço resultante aplica uma resistência ao movimento de rotação do rotor e tende a girar a carcaça no sentido inverso com igual esforço. Este esforço é transmitido, por meio de um braço, a uma célula de carga instalada a uma distância fixa da linha de centro do dinamômetro.

Em geral, dependendo do tipo de célula de carga utilizada, os dinamômetros hidráulicos são construídos para absorver potência com igual capacidade em ambos os sentidos de rotação.

CARACTERÍSTICAS DE OPERAÇÃO

A potência absorvida pelo dinamômetro depende da

velocidade de rotação e da quantidade de água existente no interior da câmara do

rotor. O nível de água na câmara do rotor é modulado com o controle das válvulas de

entrada e saída.

| PARA: |

Válvula de Entrada

|

Válvula de Saída

|

| Aumentar a Carga |

Abrir

|

Fechar

|

| Reduzir a Carga |

Fechar

|

Abrir

|

Abrindo ou fechando a válvula de entrada, o fluxo de

água através da câmara do rotor é alterado. Abrindo ou fechando a válvula de saída

normalmente o fluxo de água na câmara do rotor não é afetado. Ambas as válvulas devem

ser operadas para controlar o fluxo de água.

EM NENHUMA HIPÓTESE, OPERAR O DINAMÔMETRO COM A VÁLVULA DE SAÍDA COMPLETAMENTE FECHADA. O BLOQUEIO DA SAÍDA DA ÁGUA PRODUZ ELEVAÇÃO DE TEMPERATURA E PRESSÃO, QUE PODERÃO DANIFICAR O DINAMÔMETRO E PROVOCAR ACIDENTE.

A uma dada velocidade de rotação, o máximo de potência é absorvido

quando a câmara do rotor se encontra completamente cheia de água. Se a câmara do

rotor for mantida completamente cheia, aumentando ou reduzindo a rotação do motor, a

potência absorvida varia proporcionalmente ao cubo da variação de

rotações.

Em condições normais, o dinamômetro opera com a câmara parcialmente cheia.

O dinamômetro hidráulico opera como se fosse uma bomba centrífuga ineficiente. Uma pequena porção da energia mecânica fornecida (geralmente menos de 2%) é convertida em pressão hidráulica. A pressão centrífuga da água gerada pelo dinamômetro aumenta com o aumento do volume de água e com o aumento da velocidade de rotação. A máxima pressão interna é atingida quando o dinamômetro opera a plena carga com a câmara do rotor completamente cheia. Os limites de rotação e potência, são os valores definidos pela curva de absorção.

Os limites de potência e rotação refletem o máximo fluxo de água permitido pelo dinamômetro. Os limites estão baseados em uma vazão específica de 4 gal/HP.h (=20 l/kwh) a temperatura de 42ºC através do dinamômetro. Os limites de torque e rotação estão baseados no projeto mecânico do equipamento, considerando as tensões no eixo e no disco do rotor, velocidades críticas e lubrificação dos mancais.

FLUXO DE ÁGUA

O dinamômetro hidráulico converte energia mecânica em calor. Um fluxo contínuo de água através do dinamômetro é necessário para produzir a resistência ao movimento de rotação e remover o calor gerado no processo. A vazão de água requerida depende da potência absorvida e da variação de temperatura que se pode permitir ao fluxo de água. Para todo e qualquer dinamômetro hidráulico, a vazão do fluxo é calculada por:

![]() Em unidades inglesas:

Em unidades inglesas:

Q = vazão em galões por minuto;

P = Potência em HP;

t1 = Temperatura da água na entrada em

ºF e

t2 = Temperatura da água na saída em

ºF.

Ou

![]() Em

unidades métricas:

Em

unidades métricas:

Q = Vazão em litros por minuto;

P = Potência em KW;

t1 = Temperatura da água na entrada em

ºC e

t2 = Temperatura da água na saída em

ºC.

A vazão específica varia de 4 gal/HP.h, para sistemas

com água perdida, até 8 gal/HP.h, para sistemas com recirculação da água. Devido aos

efeitos indesejáveis das temperaturas elevadas, tais como a formação de depósitos e

corrosão, recomenda-se que a temperatura na saída da água seja mantida abaixo de

60ºC. Para que não ocorra transferência de calor aos mancais do dinamômetro, a

temperatura na saída da água não deve ultrapassar 82ºC.

OBSERVE A TEMPERATURA DA ÁGUA NA SAÍDA DO DINAMÔMETRO. SE A TEMPERATURA SE APROXIMAR DE 82ºC, REDUZA A CARGA E A ROTAÇÃO DO MOTOR.

OPERAR O DINAMÔMETRO COM TEMPERATURA DA ÁGUA NA SAÍDA PRÓXIMA DOS 100ºC, PODERÁ RESULTAR EM SÉRIOS DANOS E ACIDENTES.

O suprimento de água é o pré requisito mais importante para a estabilidade funcional do dinamômetro hidráulico. Flutuações no fluxo de água, introduzidas por cavitação da bomba, entrada de ar, oscilações da válvula de controle, turbulência ou simplesmente a presença de outro usuário na linha de abastecimento produzem instabilidade na carga aplicada ao motor. Como, uma vez instalado o sistema, a correção dessas deficiências se torna difícil, recomenda-se, durante a instalação, observar os requisitos de suprimento de água.

O dinamômetro hidráulico é essencialmente um dispositivo passivo e qualquer flutuação no suprimento de água resultará flutuações de torque e rotação. Por essa razão, é extremamente importante que o suprimento de água seja estável. O sistema de água deve ser capaz de prover o suprimento a uma pressão aproximada de 50 psi (3,5 bar) em qualquer vazão regulada pela válvula de controle de entrada.

Para testes em baixas rotações com massas girantes de alta inércia (motores Diesel, motores elétricos, por exemplo) é necessário que as flutuações estejam abaixo de 1,0 psi, para uma boa estabilidade operacional.

Para aplicações em testes de altas rotações com massas girantes de inércia relativamente pequena, é necessário que as flutuações sejam menores que 0,5% do fluxo nominal, a fim de se obter estabilidade operacional satisfatória.

QUALIDADE DA ÁGUA

A qualidade da água circulante não afeta o funcionamento e acuidade dos resultados mas pode reduzir a vida útil do dinamômetro. Água com elevado grau de dureza promove a formação de depósitos sólidos, que irão danificar prematuramente os selos mecânicos de carvão do equipamento. Água muito ácida pode causar corrosão eletrolítica entre materiais diferentes. O tratamento da água deve ser considerado quando as suas propriedades excederem os seguinte limites:

Dureza: Carbonato de cálcio acima de 100 ppm

Acidez: PH abaixo de 7,0 ou acima de 8,5

EQUAÇÕES DE POTÊNCIA

![]()

Torque e velocidade de rotação podem ser convertidos em potência de

acordo com as seguintes equações:

![]()

![]()

1 KW = 1,341 HP e, inversamente, 1 HP = 0,746 KW

OPERAÇÃO

VERIFICAÇÕES A SEREM FEITAS ANTES DE DAR A PARTIDA

Antes de colocar o dinamômetro em serviço, as seguintes verificações são indispensáveis:

-

- Verificar se há livre acesso ao dinamômetro para observação, calibração e possível manutenção;

-

- Verificar a montagem do acoplamento. Se possível girar o motor manualmente para constatar alguma possível restrição ao movimento;

-

- Inspecionar todas as mangueiras e cabos conectados ao dinamômetro. Verificar se nenhum deles está interferindo com o movimento da carcaça.

-

- Inspecionar o sistema de controle. Verificar se todos os sensores e transdutores estão corretamente instalados e se os cabos de controle se encontram corretamente interligados;

-

- Ligar a corrente de alimentação do painel de controle. Verificar as leituras dos indicadores. Todos devem estar "zerados". Caso contrário, será necessário verificar a calibração;

-

- Para verificar a calibração estática, instalar o sistema de calibração, proceder as leituras com os pesos e verificar se há erros;

-

- Verificar o funcionamento das válvulas de controle do fluxo de água;

-

- Inspecionar o sistema de suprimento de água. Verificar as mangueiras, tubulações e conexões;

-

- Inspecionar o reservatório de água. Verificar o nível e se todas as tubulações estão corretas;

-

- Fechar a válvula de controle de entrada e abrir completamente a válvula de controle de saída. Ligar a bomba d'água. Abrir a válvula de entrada até 50% do seu curso total. Inspecionar o dinamômetro e o sistema de suprimento de água quanto a vazamentos, ruídos anormais, entradas de ar e vibrações. Verificar as pressões e suas flutuações para as posições de 100%, 75%, 50%, 25% e 0% de abertura da válvula de entrada;

-

- Verificar o fluxo de água na mangueira de selagem. Ajustar a abertura da válvula para uma vazão aproximada de 0,1 Gal/min (0,4 l/min) e

-

- Verificar se o motor a ser ensaiado dispõe de um eficiente sistema de parada de emergência. É necessário ter sempre a mão algum dispositivo capaz de interromper o fluxo de ar de admissão do motor, para ser usado em possíveis casos de emergência.

NUNCA OPERAR O DINAMÔMETRO COM A VÁLVULA DE SAÍDA COMPLETAMENTE FECHADA. O BLOQUEIO DO FLUXO DE ÁGUA PRODUZ ELEVAÇÕES DE TEMPERATURA E PRESSÃO, QUE PODERÃO DANIFICAR O EQUIPAMENTO E PROVOCAR ACIDENTES.

OBSERVAÇÕES GERAIS SOBRE MOTORES

Antes de iniciar os testes, observar os seguintes cuidados com relação ao motor:

-

- Fixar o motor firmemente sobre um suporte ou cavalete que lhe permita funcionar sem risco de tombamento. Em geral, para os motores modernos, não há necessidade de ancorar o cavalete ao solo. Em condições normais de funcionamento, as vibrações provenientes do trabalho do motor não são suficientes para provocar danos às estruturas das edificações. Cuidados adicionais devem ser observados com motores pesados e com pequeno número de cilindros;

-

- Abastecer o motor com o óleo lubrificante indicado para as condições de trabalho em que será aplicado;

-

- Montar o dinamômetro fixo à carcaça do volante, utilizando para tanto o diâmetro apropriado do círculo de furação do flange e os espaçadores convenientes;

-

- Para a conexão do eixo do dinamômetro ao volante do motor é necessário um adaptador, cujo desenho é diferente para cada fabricante ou modelo de motor, cuja finalidade é permitir o acoplamento alinhado dos dois componentes. Além do adaptador, espaçadores de espessura adequada devem ser previstos para serem instalados entre o flange do dinamômetro e a carcaça do volante do motor, com a finalidade de assegurar a folga necessária entre a extremidade do eixo do dinamômetro e o volante do motor;

-

- Após a montagem do dinamômetro na carcaça de volante do motor, é necessário verificar a folga axial da árvore de manivelas do mesmo. Havendo interferência, é necessário efetuar as correções antes de dar partida ao motor. É conveniente confeccionar um kit de adaptador e espaçadores para cada tipo de motor a ser testado;

-

- Os motores, em geral, são levados para teste sem os acessórios, tais como filtros de ar, silencioso de escape, alternador, etc. o que constitui um risco para a entrada de corpos estranhos pelas passagens de admissão e escape. Antes de dar a partida é de fundamental importância girar o motor, manualmente ou com o auxílio de uma ferramenta adequada, para verificar se há alguma restrição aos movimentos;

-

- Efetuar todas as conexões da instrumentação, sistema de arrefecimento, combustível, escape de gases, comandos de aceleração, partida e parada. Prever um dispositivo capaz de parar o motor por abafamento da admissão em casos de emergência;

-

- Após efetuar as conexões do sistema de arrefecimento e instalar os sensores, abastecer de água o circuito interno de arrefecimento do motor;

-

- Acionar o motor de partida sem alimentação de combustível, para que o motor gire sem funcionar. Observar se há pressão de óleo lubrificante e vazamentos.

-

- Não dar partida no motor por mais de 30 segundos contínuos. Após cada período de 30 segundos de funcionamento do motor de partida, esperar de 2 a 5 minutos antes de acioná-lo novamente, a fim de evitar danos ao sistema de partida.

Conduzir os testes do motor no dinamômetro observando as recomendações do fabricante e operando o dinamômetro como se segue:

-

- Fechar a válvula de entrada de água;

-

- Partir o motor e deixá-lo funcionar em marcha lenta;

-

- Observar o comportamento do motor e do dinamômetro. Verificar a existência de vazamentos, vibrações, ruídos anormais, pressão da água, flutuações, fumaça no motor e pressão de sopro para o cárter;

-

- Acelerar o motor para aproximadamente 1,5 vezes a sua rotação de marcha lenta. Gradualmente abrir a válvula de entrada de água, para que o motor não trabalhe sem carga e possa haver a circulação de água através da câmara do rotor do dinamômetro. A potência aplicada não deve ultrapassar 10% da nominal do motor (carga de aquecimento);

-

- Após a estabilização das temperaturas de água e óleo lubrificante e pressão de sopro para o cárter do motor, conforme recomendações do fabricante, continuar o processo, elevando a rotação do motor e aplicando as cargas recomendadas;

-

- Ter em mente que, em geral, para a maioria dos motores, a temperatura normal do óleo lubrificante não deve ultrapassar os 110ºC. Temperaturas elevadas são indícios de problemas. Quanto à pressão do óleo lubrificante, esta deve se manter constante, ou próxima de um mesmo valor, enquanto o motor estiver operando. Pressões anormalmente altas podem indicar a existência de bloqueio ou restrição no circuito de lubrificação. Por outro lado, pressões anormalmente baixas podem indicar um suprimento insuficiente de óleo lubrificante pela bomba de óleo, bem como perda excessiva nos mancais, ou ainda devido a falhas ou folga excessiva em uma ou mais bronzinas;

-

- Quando a temperatura da água na saída do dinamômetro ultrapassar os 60ºC, abrir totalmente a válvula de controle de saída da água e continuar aplicando as cargas nos valores e rotações estabelecidas;

-

- Para retirar a carga do motor, primeiro fechar a válvula de controle de entrada e, imediatamente, atuar no acelerador para reduzir a rotação do motor e evitar sobre-velocidade com a redução de carga.

-

- Depois do motor funcionar durante algum tempo, pode ser necessário adicionar água ao sistema de arrefecimento para compensar o volume equivalente aos bolsões de ar que ficaram presos dentro do motor no início, e que já devem ter sido eliminados a esta altura. A temperatura da água de arrefecimento não deverá exceder nunca 200ºF (93ºC), nem ficar abaixo dos 160ºF (71ºC) durante a operação do motor, salvo indicação em contrário do fabricante. Não se deve parar o motor imediatamente após um período de teste sob carga, pois o calor armazenado nas massas de ferro provocará ebulição de água em volta das camisas e nas passagens do cabeçote, se o fluxo for interrompido repentinamente.

-

- Após completar o teste, deixar o motor funcionar na rotação de marcha lenta por alguns minutos. Em seguida parar o motor, fechar completamente a válvula de entrada de água e desligar a bomba.

PARA EVITAR DANOS AO DINAMÔMETRO, NÃO OPERAR O MESMO SEM CIRCULAÇÃO DE ÁGUA EM ROTAÇÕES SUPERIORES A 1200 rpm

CUIDADOS

Durante a operação do dinamômetro, observar sempre a temperatura da água, o torque e a rpm, não permitindo que os valores máximos sejam ultrapassados.

Até 30% da rotação máxima o dinamômetro pode operar sem água. Em rotações mais elevadas, uma pequena quantidade de água deve circular através da câmara do rotor para prevenir superaquecimento dos mancais e danos ao selo e anéis de vedação.

Para prevenir desgaste prematuro do selo mecânico de carvão, a água de selagem deve circular sempre que o dinamômetro esteja em operação.

Qualquer vazamento de água através do selo mecânico é descarregado para a atmosfera através do dreno existente na parte inferior da carcaça. É necessário inspecionar periodicamente a existência desses vazamentos. Saída de vapor d'água ou eventualmente algumas gotas, indica passagem de água pelo selo. A passagem de água através do selo, continuamente, irá provocar corrosão e falhas dos rolamentos.

Enquanto o dinamômetro não estiver em operação, a válvula de controle de saída deve ser mantida completamente aberta. Quando o dinamômetro for permanecer parado por períodos mais longos, deve ser mantido apoiado sobre um suporte com a extremidade do eixo voltada para cima. Esta precaução previne que a água que ainda possa restar no interior da câmara do rotor tenha contato com o selo mecânico.

Quando o dinamômetro estiver operando sob carga, o tubo de respiro da câmara do rotor deve permanecer livre, para manter a pressão atmosférica no seu interior.

ROTEIRO DE TESTES DO MOTOR

Antes de iniciar os testes de potência do motor, certificar-se de que está de posse dos procedimentos de testes fornecidos pelo fabricante. Um modelo de relatório de testes deverá ser adotado para o registro dos valores medidos durante a realização dos testes.

VERIFICAÇÕES DE POTÊNCIA

As potências máximas indicadas pelos fabricantes dos motores são referidas às condições atmosféricas padrão e se aplicam a motores operando em regime de carga intermitente, salvo indicação em contrário.

Quando for necessário despotenciar um motor para operação em grandes altitudes acima do nível do mar, esta despotenciação poderá ser obtida reduzindo-se a velocidade máxima regulada do motor.

Os motores de aspiração natural devem ser despotenciados em 3% para cada 1000 ft (304,8m) acima do nível do mar e em 1% para cada 10ºF (6ºC) de elevação acima da temperatura padrão.

Os motores turbo-alimentados não necessitam ser despotenciados para operar em altitudes de até 12.000 ft acima do nível do mar e em temperaturas do ar até 100ºF. Para maiores altitudes e temperaturas, devem ser despotenciados em 4% para cada 1.000 ft de altitude acima de 12.000 ft e em 1% para cada 10ºF acima de 100ºF.

Motores novos ou recém recondicionados não devem ser imediatamente solicitados a desenvolver acima de 96% da sua potência máxima durante os testes de verificação de potência.

O TESTE EM FASES

FASE 1

Operar o motor em aproximadamente 1,5 vezes a rotação de marcha lenta e carga de aquecimento de cerca de10% da potência nominal do motor até que a temperatura do óleo lubrificante seja alcançada. Observar pressões do óleo lubrificante e de sopro para o cárter. Verificar, e completar se necessário, o nível de óleo lubrificante no cárter. (Os elementos de filtro novos absorvem uma certa quantidade de óleo durante os primeiros minutos de funcionamento, fazendo baixar a indicação na vareta medidora). Observar que, com o motor funcionando, a adição de óleo lubrificante até a marca de nível da vareta medidora poderá resultar em excesso de óleo no cárter;

Ajustar a rotação do motor para 75% da rotação nominal e a carga do dinamômetro para 50% da potência e deixar o motor funcionar nesta condição durante 5 minutos. Anotar as leituras de todos os instrumentos e os valores de HP e RPM.

FASE 2

Reduzir a zero a carga do dinamômetro. Reduzir a rotação do motor, verificar, e ajustar se necessário, a rotação de marcha lenta.

Acelerar o motor sem carga até o limite de rotação. Verificar, e ajustar se necessário, a rotação alta livre. Observar que o dinamômetro não deve operar por períodos prolongados sem circulação de água. Portanto, a verificação de rotação alta livre deve ser feita com a rapidez possível.

Após ajustar e anotar os valores de marcha lenta e rotação alta livre, retomar os testes e potência aplicando carga de 75% da potência com 100% da rotação nominal do motor durante 5 minutos. Anotar as leituras dos instrumentos e valores de HP e RPM.

FASE 3

Ajustar a carga do dinamômetro para 85% da potência do motor, mantendo a rotação em 100%, durante 5 minutos. Proceder as leituras e anotações como nas fases anteriores.

Se a pressão de sopro de gases para o cárter permanecer elevada, operar o motor por mais 30 minutos nas mesmas condições de carga da FASE 2 e observar se a pressão se reduz.

FASE 4

Ajustar a carga do dinamômetro para 90% da potência do motor, mantendo a rotação em 100%, durante 5 minutos. Proceder as leituras e anotações como nas fases anteriores.

Verificar vazamentos e corrigir. Observar o nível de fumaça e reajustar as folgas de válvulas. Nos motores Cummins é necessário ajustar também os injetores. Utilizar os valores recomendados pelo fabricante para o motor quente.

O reajuste das folgas de válvulas e injetores após uma hora de operação é necessário a fim de assegurar níveis mínimos de fumaça e evitar sobrecarga dos mecanismos impulsores em geral.

VERIFICAÇÃO DE POTÊNCIA

Ajustar a carga do dinamômetro para 96% da potência do motor e a rotação para 100% da RPM durante 5 minutos. Como nas fases anteriores, efetuar as leituras e anotações.

Deixar o motor funcionar por alguns minutos em marcha

lenta, para acomodação das temperaturas. Parar o motor, fechar completamente a

válvula de entrada de água do dinamômetro e desligar a bomba.

RESUMO:

| FASE |

CARGA (%)

|

RPM (%)

|

| 1 |

50

|

75

|

| 2 |

75

|

100

|

| 3 |

85

|

100

|

| 4 |

90

|

100

|

| Verificação de Potência |

96

|

100

|

DIAGNÓSTICO DE FALHAS

| PROBLEMA | CAUSA PROVÁVEL | AÇÃO CORRETIVA |

| Dinamômetro não marca carga. |

Suprimento de água insuficiente. |

Aumentar a pressão da água. |

|

Dinamômetro está completamente carregado. |

Verifique a curva de absorção de potência. |

|

|

A válvula de controle de entrada está completamente aberta. |

Feche um pouco a válvula de controle de saída. |

|

| Dinamômetro não descarrega. |

Válvula de controle de saída parcialmente fechada. |

Abra a válvula de controle de saída. |

|

Contrapressão excessiva na linha de saída da água. |

Verifique e modifique diâmetro e comprimento da linha de descarga. |

|

| Temperatura alta da água na saída. |

Fluxo de água inadequado. |

Aumente o fluxo de água abrindo as válvulas de entrada e saída da água simultaneamente. |

| Flutuações excessivas de velocidade e torque. |

Flutuações no suprimento de água. |

Ajuste a válvula de alívio. |

|

Flutuações da saída de potência do motor. |

Ajuste o suprimento de combustível ao motor. |

|

|

Características do dinamômetro incompatíveis com as características do motor. |

Aumente ou reduza o fluxo de água para alterar as características do dinamômetro. |

|

| Excesso de vibração. |

Montagem inadequada. |

Verifique e reaperte todos os parafusos de fixação.. |

|

Sujeira ou desgaste no eixo ou acoplamento. |

Limpar as estrias do eixo. Se necessário, substituir o eixo. |

|

|

Rolamentos defeituosos. |

Substitua os rolamentos |

|

| Vazamento excessivo de água pelos pontos de drenagem. |

Desgaste do selo de carvão. |

Substituir o selo. |

MANUTENÇÃO

INSPEÇÃO PERIÓDICA

Para manter a performance e assegurar durabilidade, o dinamômetro deve ser inspecionado regularmente. Um programa de manutenção preventiva deve ser estabelecido para a detecção de problemas antes que os mesmos possam causar danos.

Durante a operação do dinamômetro:

Periodicamente proceder inspeções no equipamento e sistema de suprimento de água quanto a vazamentos. Reapertar braçadeiras, substituir gachetas e O-rings conforme necessidade.

Inspecionar as saídas de dreno quanto à presença de vapor d'água ou gotejamentos. Vazamentos pelos drenos indicam desgaste dos selos de carvão. Substituir os selos e vedações quando necessário.

Mensalmente ou a cada 100 horas de operação, inspecionar:

Sujeira e ferrugem. Limpar externamente o equipamento e proteger as superfícies não pintadas com um inibidor de corrosão.

Filtros de água, filtros hidráulicos e de ar. Limpar e substituir conforme necessidade.

Válvulas de controle de entrada e saída. Verificar vazamentos e liberdade de movimentos. Se necessário, desmontar para limpeza e calibração.

Montagem da célula de carga e sensor de velocidade. Verificar e ajustar corretamente.

Cabos e fiação elétricas. Reapertar as conexões, reparar ou substituir cabos conforme necessidade.

A cada seis meses ou 200 horas de operação, inspecionar:

Verificar a calibração e sistema de medição de torque.

Verificar a calibração dos instrumentos e transdutores.

Remover e limpar as válvulas dos sistemas de respiro da carcaça do dinamômetro.

Estrias do eixo de acionamento e do acoplamento. Verificar rebarbas e morsas causadas por impactos ou desgaste. Se necessário, lixar e reparar as superfícies afetadas. Antes de montar o acoplamento, lubrificar as estrias com graxa a base de sulfato de molibdênio, preferencialmente.

A cada dois anos ou 2000 horas de operação, inspecionar:

Remover a célula de carga, o sensor magnético de rotação e um braço de torque do dinamômetro.

Girar a carcaça do dinamômetro várias vezes para obter uma nova posição dos rolamentos em relação às pistas internas.

LUBRIFICAÇÃO:

O eixo e os rolamentos são lubrificados de fábrica. A graxa se deteriora com o tempo. É recomendado que se faça a relubrificação a cada dois anos ou 1000 horas de operação, utilizando para o eixo e os rolamentos graxa Exxon Unirex N3 e para os mancais da carcaça graxa Exxon Ronex Extra Duty com molibdênio.

Lubrificar o acoplamento a cada seis meses ou 200 horas de operação com Mobilux EP 111 ou produto equivalente.

CALIBRAÇÃO

Com o objetivo de manter ótima acuidade das medições de torque, é necessário calibrar o dinamômetro a cada seis meses ou 200 horas de operação. Adotar intervalos menores se o controle de qualidade, inerente às necessidades do serviço, assim o exigir. Para a calibração, o dinamômetro deve estar montado na plataforma de teste. Não existindo plataforma, no caso de dinamômetro portátil, montar o dinamômetro na carcaça de volante de um motor, sem o acoplamento, deixando livre o eixo de acionamento. Todos os cabos e mangueiras devem ser conectadas. Durante o processo de calibração o eixo do dinamômetro deve permanecer estático.

É fornecido juntamente com o equipamento, um sistema de calibração para uso no dinamômetro hidráulico. Este sistema consiste de um braço de calibração com um suporte para pesos, um contrapeso ajustável para balanceamento estático e um conjunto de pesos calibrados de acordo com a norma ASTM E617.

O erro total na medição de torque em um dinamômetro hidráulico é a soma dos erros dos seguintes componentes:

-

Erro causado pela fricção dos mancais da carcaça do dinamômetro, tolerâncias do comprimento do braço, restrições ao movimento causadas por mangueiras e cabos, desbalanceamento estático e momento de reação do fluxo de água. Com a instalação correta das mangueiras, o erro do dinamômetro deve resultar em ± 0,1% da escala de torque do dinamômetro.

-

Erros resultantes do sistema de leitura, representando todos os erros relacionados à célula de carga e indicador de torque. Usualmente, o erro de leitura é expresso em percentagem da escala de operação da célula de carga.

-

Erro do comprimento do braço de calibração.

PROCEDIMENTO DE CALIBRAÇÃO

Proceder a calibração do dinamômetro de acordo com as seguintes instruções. Melhores informações, se necessárias, podem ser encontradas na documentação técnica original fornecida pelo fabricante do equipamento.

-

Os sensores e instrumentos são calibrados de fábrica e não são passíveis de calibração no campo.

-

O sistema de calibração é composto de um braço com suporte para os pesos, contrapesos ajustáveis e pesos de calibração padronizados.

-

Com o dinamômetro montado no motor, instalar o braço de calibração com o suporte para os pesos na carcaça do dinamômetro, no lado oposto ao que se encontra a célula de carga. Instalar o fuso roscado com o contrapeso no mesmo lado onde se encontra a célula de carga.

-

Instalar as mangueiras de água e acessórios requeridos para o funcionamento do dinamômetro.

-

Desconectar a célula de carga do dinamômetro e ajustar o contrapeso para a posição de balanceamento do braço de calibração, na posição horizontal. Reconectar a célula de carga.

-

Remover a tampa traseira do painel de controle. Ligar o painel de controle.

-

Selecionar a posição lb.ft na chave seletora do painel de controle. Observar que o indicador de torque deve marcar 000 lb.ft. Caso contrário, ajustar o potenciômetro ZERO, existente na parte traseira do console, para o valor 000 lb.ft.

-

Adicionar os pesos, um a um, ao suporte do braço de calibração e efetuar as leituras do instrumento. Comparar os valores com o torque real (Comprimento do braço vezes o peso). Se necessário, ajustar o painel de controle conforme recomendações do fabricante;

-

Remover os pesos, um a um, do suporte. Efetuar cinco ou mais leituras com os pesos em escala. Anotar os valores lidos no instrumento, os valores reais e os erros (diferenças).

-

Avaliar os erros encontrados. Repetir o ajuste recomendado pelo fabricante do dinamômetro. Continuar o processo de calibração até que todos os erros estejam dentro de limites permitidos. Preencher a ficha de calibração com os valores finais deixados no equipamento.

-

Após completar o procedimento de calibração, remover o braço de calibração e o contrapeso do dinamômetro. Instalar a tampa traseira do painel de controle.

(*) = Extraído do original em Inglês publicado pelo

fabricante.

Rio de Janeiro, 04 de abril de 1999

Eng. José Claudio Pereira

Dinamômetros - páginas 1 e 2 para imprimir (