GRUPOS GERADORES

PRINCÍPIOS DE FUNCIONAMENTO, INSTALAÇÃO, OPERAÇÃO E MANUTENÇÃO DE GRUPOS GERADORES

PARTE I - MOTORES DIESEL

| Páginas: | 1 | 3 | 4 | 5 | 6 | 7 | 8 |

2.4 - TEORIA DO MOTOR O motor tem sua capacidade definida em termos de potência, em HP (Horsepower) ou CV (Cavalo Vapor). É a indicação da quantidade de trabalho que ele é capaz de realizar na unidade de tempo. Por definição, 1 HP é a potência necessária para elevar a altura de um pé, em um segundo, uma carga de 550 libras e 1 CV é a potência necessária para elevar a altura de um metro, em um segundo, uma carga de 75 quilogramas. Ou seja: 1 HP = 550 lb-ft/seg e 1 CV = 75 kgm/seg. Se a unidade de tempo utilizada for o minuto, multiplicamos 550 x 60 e temos 1 HP = 33.000 lb-ft/min e 1 CV = 75 x 60 = 4.500 kgm/min. 2.4.1 - DEFINIÇÕES DE POTÊNCIAS Embora existam normas brasileiras que definam o desempenho e as potências dos motores Diesel, as fábricas existentes no Brasil adotam as normas dos seus países de origem. Assim, Scania, Mercedes, MWM, Volvo e outras de origem européia, adotam as normas DIN 6270 e 6271 para as definições de potências dos motores que fabricam, enquanto as de origem americana, tais como Caterpillar, Cummins, General Motors e outras, adotam as normas ISO8528, 3046, AS2789 e SAE BS5514. As normas brasileiras que tratam dos motores são: a) - MB-749 (NBR 06396) = Motores alternativos de combustão interna não veiculares e b) - NB-130 (NBR 05477) = Apresentação do desempenho de motores de combustão interna, alternativos, de ignição por compressão (Diesel). De acordo com a nomenclatura brasileira (NBR 06396):

(correspondente a DIN 6270-A) é a maior potência efetiva garantida pelo fabricante, que será fornecida sob regime de velocidade, conforme sua aplicação durante 24 horas diárias sem sofrer desgaste anormal e perda de desempenho. A ajustagem dessa potência no motor permite ainda uma sobrecarga. Esta é a ajustagem recomendada para grupos geradores. A quantidade de injeção do combustível é bloqueada na bomba injetora para que uma sobrecarga (em geral 10% da potência efetiva contínua) do motor Diesel esteja disponível para a aceleração, tal como requerido em caso de aplicação súbita de plena carga elétrica.

(correspondente a DIN 6270-B) é a maior potência efetiva garantida pelo fabricante, e que será fornecida, sob regime de velocidade angular, especificado conforme sua aplicação, continuamente, durante um tempo limitado, ou intermitentemente, sob indicação do fabricante, sem sofrer desgaste anormal e perda de desempenho. A ajustagem dessa potência no motor não permite uma sobrecarga. Como esta potência, para ligação de plena carga do consumidor, não possui reserva suficiente para o processo de recuperação do governador de rpm, em princípio ela não deveria ser utilizada para grupos geradores. Caso contrário, grandes quedas de velocidade em que, em casos extremos, a velocidade normal não mais possa ser alcançada, tem que ser previstas para o caso de uma aplicação súbita da carga no limite de potência, por exemplo, devido a altas correntes de partida de motores elétricos. |

As potências acima definidas serão consideradas potências úteis se todos os dispositivos auxiliares necessários à operação do motor (por exemplo: bomba injetora, ventilador e bomba d'água) estiverem sendo acionados pelo próprio motor.

A norma brasileira NBR 06396 não somente estabelece os conceitos de potência e consumo de motores de combustão interna, mas indica também como as potências e os consumos de combustíveis devem ser convertidos para condições atmosféricas particulares. As normas DIN e ABNT tomam como padrão as mesmas condições atmosféricas, isto é, uma pressão barométrica de 76 mm Hg (equivalente a uma altitude de cerca de 270 m acima do nível do mar), temperatura ambiente de 20°C e umidade relativa do ar de 60%.

Há, entretanto, uma diferença fundamental, entre as normas DIN e ABNT, que é necessário ressalvar: a definição dos acessórios que devem ser acionados pelo motor (e cujo consumo de potência não deve ser calculado como potência efetiva do motor) difere de uma norma para a outra. A norma ABNT é mais rigorosa e prevê que, por exemplo, as potências de acionamento da bomba centrífuga e do ventilador deverão ser descontadas ao definir a potência de um motor industrial, normalmente equipado com estes acessórios.

As normas americanas estabelecem as condições atmosféricas padrão de acordo com a ISO3046 em 29,61 in Hg de pressão barométrica, equivalente a uma altitude de 300 ft acima do nível do mar e adotam o mesmo conceito de sobrecarga de 10%, como nas normas DIN. Para os motores Diesel estacionários destinados a aplicação em grupos geradores, estabelecem regimes de operação considerando fatores de carga e definem três regimes de trabalho: Stand-by, Prime Power e Continuous. O regime Stand-by é o que definimos como emergência e é estabelecido sobre a potência efetiva contínua limitada; o regime Prime Power é o que chamamos de contínuo e é estabelecido sobre a potência efetiva contínua não limitada e o Continuous é um regime definido como sendo uma potência em que o motor pode operar 24 horas por dia com carga constante.

Embora as normas recomendem o contrário, todos os montadores de grupos geradores especificam seus produtos pela potência intermitente ou de emergência (potência efetiva contínua limitada). Se o usuário pretender adquirir um grupo gerador, deve conhecer bem suas necessidades e especificar de forma clara o regime de operação. Na maioria dos casos, os grupos geradores são de emergência, porém, quando solicitados a operar, na ausência do suprimento de energia da rede elétrica local, devem atender os consumidores pelo tempo que for necessário, suprindo a energia que for exigida. A potência que definimos como efetiva contínua não limitada, permite um regime de trabalho com possibilidade de sobrecarga de 10% durante uma hora em cada 12 horas de operação, enquanto a potência efetiva contínua limitada não admite sobrecargas.

Para medir a potência do motor, utiliza-se o DINAMÔMETRO.

O dispositivo mais antigo, utilizado até os dias de hoje, para medir a potência do motor é constituído por um volante circundado por uma cinta conectada a um braço cuja extremidade se apóia sobre a plataforma de uma balança. O volante, acionado pelo motor, tem o seu movimento restringido pela pressão aplicada à cinta, que transmite o esforço ao braço apoiado sobre a balança. A partir das leituras da balança, calcula-se o esforço despendido pelo motor. Este dispositivo é conhecido como FREIO DE PRONY, nome devido ao seu inventor, Gaspard Clair Francois Marie Riche De Prony (1755-1839). Embora atualmente existam equipamentos sofisticados, o princípio de determinação de potência ao freio se mantém e os dinamômetros modernos são construídos com o objetivo de opor uma resistência controlada e medida ao movimento de rotação da árvore de manivelas. O freio de PRONY ainda é utilizado atualmente para determinação da potência de pequenos motores elétricos.

A determinação da potência do motor se faz considerando:

Rotação do motor = n (em rpm)

Comprimento do braço = R (em m ou ft)

Leitura da balança = F (em lb ou Kg)

Com os elementos acima, sabendo-se que a periferia do volante percorre, no intervalo de uma rotação, a distância 2.p.r contra a força de atrito f, aplicada pela cinta, então, em cada rotação, tem-se:

Trabalho=2 p.r. f

O conjugado resistente ao atrito é formado pelo produto da leitura F da balança pelo valor do comprimento do braço de alavanca R e será exatamente igual ao produto r vezes f, conjugado que tende a mover o braço. Logo:

r.f = F.R e, em uma rotação, Trabalho = 2.p.F.R.

O produto F.R é também conhecido como TORQUE do motor.

Se o motor funcionar a n rpm, o Trabalho por minuto será dado por: t = 2.p.F.R.n

A expressão acima define a potência desenvolvida pelo motor, que pode ser expressa em HP (Horsepower) ou em CV (Cavalo-vapor), dependendo das unidades empregadas. Assim:

|

|

Para F em libras, R em pés e n em rpm, ou: |

|

|

Para F em Kg, R em metros e n em rpm. |

Como F.R = Torque, podemos ainda, adotar outras variantes para as fórmulas acima considerando as unidades envolvidas:

1 KW = 1,341 HP e, inversamente, 1 HP = 0,746 kW

A potência medida como acima resulta da expansão dos gases de combustão no interior dos cilindros do motor, que impulsiona o pistão fazendo girar a árvore de manivelas contra a resistência oposta pelo freio. Portanto, resulta da pressão exercida sobre a superfície da cabeça do pistão. Essa pressão (no motor Diesel), é constante na primeira parte do tempo motor mais se reduz ao longo da segunda parte do curso de potência, dado que há uma variação de volume com o deslocamento do pistão. Por essa razão, considera-se para efeito de estudo a pressão média efetiva, como definida no item 2.1, para os cálculos como veremos a seguir.

O diagrama P - V (pressão x volume) do ciclo Diesel ideal mostrado abaixo nos dá uma visão das transformações que ocorrem durante um ciclo de trabalho do motor Diesel.

|

|

|

Das definições do item 2.1, temos que:

pe = Pressão média efetiva em psi (libra/in²) ou em kg/cm²;

A = Área da cabeça do pistão em in² ou cm²;

s = Curso do pistão em pol. ou cm;

z = Número de cilindros do motor;

n = Número de revoluções por minuto (rpm) e

VH = Cilindrada total do motor em in³ ou cm³.

Consideremos x= Número de rotações por cilindro, entre dois cursos de expansão. (Para motores de quatro tempos, x = 2). A relação n/x será o número de vezes por minuto que ocorre um curso de potência ou tempo motor em cada cilindro;

Sabendo-se que:

e que Trabalho = Força x deslocamentoè Força = pe . A e deslocamento = s

podemos escrever: Potência = pe . A . s . z . (n/x) (em unidades homogêneas).

Como VH = A . s . z, resulta Potência = pe .VH . (n/x), donde concluímos que :

O termo (Potência) na fórmula acima será Pe quando a pressão considerada for pe e, analogamente, Pi quando se tratar de pi e Pr para pr.

A pressão média efetiva é uma variável muito expressiva no julgamento da eficácia com que um motor tira proveito do seu tamanho (Cilindrada), sendo, por isso, muito usada para fins de comparação entre motores. O torque, por exemplo, não se presta muito para comparar motores porque depende das dimensões do motor. Os motores maiores produzirão maiores torques. A potência, também, não é um bom elemento para permitir a comparação de motores, pois depende, não somente das dimensões, mas também da velocidade de rotação. Assim, num projeto tem-se sempre em mente construir motor de pressão média efetiva elevada.

Para obter os valores de pe em lb/in2 ou kg/cm2 para motores de 4 tempos quando são conhecidos Pe em BHP, n em rpm e VH em cm3 ou in3, são válidas as relações:

Para Pe em HP, VH em in³ e n em rpm, ou então:

Para Pe em CV, VH em cm³ e n em rpm.

2.4.2 - CONSUMO DE COMBUSTÍVEL RENDIMENTO TÉRMICO

Independentemente do método empregado, a medição do consumo de combustível é fundamental para que se conheça a eficiência com que o motor transforma a energia química do combustível em trabalho útil. De posse dos valores de massa de combustível consumido, potência medida e tempo, pode-se calcular o consumo especifico de combustível em g/CVh, g/kWh, g/HPh ou lb./HPh. Tomando-se medições em diferentes condições de carga e rpm, é possível plotar em gráfico os diversos resultados e traçar uma curva de consumo para o motor em prova. Em geral, a curva de consumo específico do motor apresenta os pontos mais favoráveis, de menor valor, com carga em torno de 80% da potência nominal e onde são medidos os valores de torque mais elevados.

O consumo horário é dado por:

|

|

Em Kg/h ou lb/h. |

Medindo-se o consumo horário sob regime conhecido de carga, pode-se determinar o consumo específico, que é uma variável importante a ser considerada na aplicação do motor. De posse desses valores, a Massa será igual ao produto do Volume pela sua Densidade. [M = r.v]. Para o óleo Diesel, o valor da densidade é tomado habitualmente como r = 0,854 kg/litro, embora algumas variações para mais ou para menos possam ser verificadas.

Onde:

r = Densidade do combustível;

v = Volume de combustível consumido;

P = Potência do motor em HP

t = Tempo

O consumo específico de combustível é um parâmetro de comparação muito usado para mostrar quão eficientemente um motor está transformando combustível em trabalho. O emprego deste parâmetro tem maior aceitação que o rendimento térmico porque todas as variáveis envolvidas são medidas em unidade padrão: Tempo, Potência e Peso.

Tipicamente, para uma dada rotação, o consumo específico apresenta-se como na curva abaixo, onde se pode ver que para cargas inferiores a 30% da capacidade nominal do motor há um crescimento acentuado do consumo em kg/HPh.

|

|

Para os grupos geradores, freqüentemente o usuário quer saber o consumo específico de combustível em relação aos kWh gerados, da mesma forma como para o veículo é importante saber o consumo em termos de quilômetros com um litro de combustível.

Neste caso, basta considerar o consumo específico de combustível em g/kWh do motor e dividir pelo rendimento do alternador.

2.4.2.1 - RENDIMENTO TÉRMICO

É a relação entre a potência produzida e a potência calorífica entregue, ou seja, é a eficiência de transformação de calor em trabalho, para um ciclo.

h.t = (Potência Produzida / Potência Calorífica)

Por definição: 1 HPh = 2545 BTU,

A potência calorífica do combustível é dada em Kcal/kg, BTU/g ou unidades semelhantes, sempre em quantidade de calor em relação à massa.

Chamando-se o poder calorífico de Q (em BTU/g) e o consumo específico de combustível de b (em g/HPh), tem-se:

Calor recebido = bQ e o rendimento térmico resulta:

2.4.3 - RELAÇÃO AR/COMBUSTÍVEL

Para a combustão completa de cada partícula de combustível, requer-se, da mistura, de acordo sua composição química, uma determinada quantidade de oxigênio, ou seja, de ar: é o ar teórico necessário, Armin. A falta de ar (mistura rica) produz, em geral, um consumo demasiado alto de combustível, e formação de CO (monóxido de carbono) ou fuligem.

A combustão, nos motores, exige um excesso de ar. Se estabelece-se a relação entre a quantidade real de ar Arreale a teórica, Armin, tem-se a relação l = (Arreal/ Armin), que no motor Otto, fica entre 0,9 e 1,3. No motor Diesel a plena carga, normalmente, não é inferior a 1,3 e com o aumento da carga pode subir bastante. Depende da qualidade da mistura, do combustível, da forma da câmara de combustão, do estado térmico (carga) e de outras circunstâncias. A quantidade de ar teórico, Armin, pode ser calculada em função da composição química do combustível. Os filtros de ar, tubulações, passagens e turbocompressor são dimensionados em função da quantidade de ar necessária à combustão e devem ser mantidos livres e desobstruídos, a fim de não comprometer o funcionamento do motor.

A relação ar/combustível real é definida como a relação entre a massa de ar e a massa de combustível em um intervalo de tempo t.

Referidas a um mesmo intervalo de tempo

Para determinar a relação ar/combustível é necessário conhecer as quantidades de combustível e de ar consumidas pelo motor. Entretanto, medir a vazão de ar não é muito fácil. Existem processos que permitem medir, quando necessário, a quantidade de ar consumida pelo motor. Um processo normalmente utilizado é o emprego de um reservatório sob pressão controlada, que fornece ar ao motor através de orifícios calibrados. Sabendo-se a vazão permitida por cada orifício, sob a pressão medida, é possível calcular a massa de ar que o motor aspira. O método tem o inconveniente de permitir quedas de pressão no coletor de admissão, na medida em que os orifícios somente são abertos após constatada a necessidade de suprir mais ar ao motor, uma vez que é necessário manter a pressão de coletor constante. Se um único elemento medidor for usado, a queda de pressão no sistema e a pressão no coletor de admissão, estarão sujeitas a variações, dependendo da velocidade de escoamento, função direta da rpm do motor. A utilização de vários orifícios em paralelo seria um atenuante eficaz para as dificuldades citadas. Para pequenas quantidades de ar, um elemento, apenas, seria aberto, sendo os demais progressivamente colocados na linha, à proporção que a quantidade de ar aumentasse, tendo-se atenção à queda total de pressão no sistema, que deve ser mantida aproximadamente constante. O tanque ou reservatório de equilíbrio é indispensável, pois se o ar for aspirado diretamente, o escoamento será pulsante, levando a grandes erros nas medidas de pressão através dos orifícios calibrados. Em geral, como o conhecimento da quantidade de ar consumida pelo motor só tem importância para o dimensionamento de filtros de ar, turbocompressores e elementos conexos, prefere-se avaliar a quantidade de ar por meio de cálculos. O resultado obtido por cálculos, (Ar teórico) é a quantidade mínima de ar que contém as moléculas de oxigênio suficientes para a combustão.

2.4.4 - RELAÇÃO COMBUSTÍVEL/AR

É o inverso da relação ar/combustível.

![]()

2.4.5 - RENDIMENTO VOLUMÉTRICO

É a relação entre a massa de ar aspirado por um cilindro e a massa de ar que ocuparia o mesmo volume nas condições ambientes de pressão e temperatura.

Sendo:

Ma = Massa de ar aspirado por hora (lb./h), dividida pelo número de aspirações por hora e

Mt = Massa de ar, nas condições atmosféricas presentes, necessária para preencher o volume da cilindrada de um cilindro, o rendimento volumétrico será:

A expressão rendimento volumétrico, na realidade, define uma relação entre massas e não entre volumes, como sugere a denominação.

2.4.6 - EFEITO DA VELOCIDADE

Nas altas velocidades, começa haver dificuldade no enchimento dos cilindros, devido ao aumento das perdas de carga e a inércia da massa de ar, fazendo cair o rendimento volumétrico.

2.4.7 - EFEITO DO TURBOCOMPRESSOR

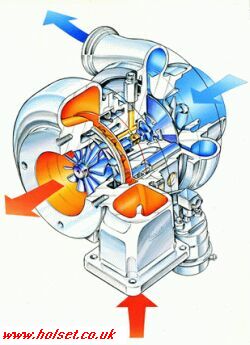

Normalmente denominado por turbina, supercharger,

turbocompressor, sobrealimentador, supercarregador, turboalimentador ou simplesmente

turbo, o que mais importa são os seus efeitos sobre o desempenho do motor. No caso dos

motores Diesel, tem a finalidade de elevar a pressão do ar no coletor de admissão acima

da pressão atmosférica, fazendo com que, no mesmo volume, seja possível depositar mais

massa de ar, e, conseqüentemente, possibilitar que maior quantidade de combustível seja

injetada, resultando em mais potência para o motor, além de proporcionar maior pressão de

compressão no interior do cilindro, o que produz temperaturas de ignição mais altas e,

por conseqüência, melhor aproveitamento do combustível com redução das emissões de

poluentes. Para melhorar os efeitos do turbo-alimentador, adiciona-se ao sistema de

admissão de ar, um processo de arrefecimento do ar admitido, normalmente denominado de

aftercooler ou intercooler, dependendo da posição onde se encontra instalado, com a

finalidade de reduzir a temperatura do ar, contribuindo para aumentar, ainda mais, a

massa de ar no interior dos cilindros. A tendência, para o futuro, é que todos os motores

Diesel sejam turbo-alimentados. Nos motores turbo-alimentados, o rendimento volumétrico,

em geral, é maior que 1.

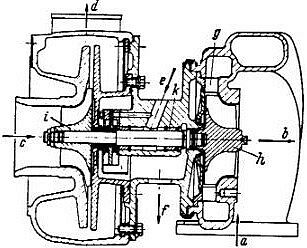

Turbo-alimentador acionado por gás de escape para motor Diesel. Turbina de gás de escapamento com fluxo de fora para dentro. a = admissão do gás de escapamento; b = saída do gás de escapamento; c = admissão do ar; d = saída do ar; e = entrada do óleo lubrificante; f = saída do óleo lubrificante; g = roda motriz da turbina; h = rotor da turbina; i = rotor da ventoinha; k = bucha flutuante de mancal. |

|

Constituído por um conjunto de dois rotores montados nas extremidades do mesmo eixo, o turbocompressor é acionado pela energia cinética dos gases de escape que impulsiona o rotor quente (ou turbina) fazendo com que o rotor frio (compressor radial) na outra extremidade impulsione o ar para os cilindros.

O turbocompressor trabalha em rotações elevadas (80.000 a 100.000 RPM), temperatura máxima do gás de escape até 790°C, proporciona um ganho de potência, nos motores Diesel, da ordem de 30 a 40% e redução do consumo específico de combustível no entorno de 5%. Devido ao aumento da pressão máxima de combustão, exige-se uma vedação sólida e uma maior pressão da injeção. O fluxo do óleo para as guias das válvulas deve ser garantido, devido a sobrepressão do gás nos canais, e o primeiro anel de segmento do pistão motor deve ser instalado em canaleta reforçada com suporte especial de aço ou ferro fundido.

O turbocompressor, devido às altas rotações de operação, trabalha com o eixo apoiado sobre dois mancais de buchas flutuantes, que recebem lubrificação tanto interna quanto externamente. Ao parar o motor, durante um certo intervalo de tempo, o turbocompressor continuará girando por inércia sem receber óleo lubrificante, uma vez que a bomba de óleo parou de funcionar. Neste período, ocorre contato entre a bucha e a carcaça e também entre a bucha e o eixo, provocando desgaste. A duração do período em que o turbocompressor permanece girando por inércia depende da rotação em que operava o motor quando foi desligado, bem como da carga a que estava submetido. Nos grupos Diesel-geradores, onde habitualmente se desliga o motor em alta rotação imediatamente após o alívio da carga, a durabilidade do turbocompressor fica sensivelmente reduzida, podendo ser medida em numero de partidas ao invés de horas de operação. Nas demais aplicações, onde não há paradas freqüentes do motor em alta rotação, a durabilidade do turbocompressor pode chegar a até 4.000 horas, contra o máximo de 1.000 partidas nos grupos Diesel-geradores. Por isso, recomenda-se não parar o motor imediatamente após o alívio da carga, deixando-o operar em vazio por um período de 3 a 5 minutos. Existe um dispositivo acumulador de pressão para ser instalado na linha de lubrificação do turbocompressor que ameniza os efeitos das paradas, porém não é fornecido de fábrica pelos fabricantes de motores Diesel, devendo, quando for o caso, ser instalado pelo usuário.

Os reparos no turbocompressor devem ser feitos, de preferência, pelo fabricante. A maioria dos distribuidores autorizados disponibiliza para os usuários a opção de venda de remanufaturado a base de troca, que além de ser rápida, tem a mesma garantia da peça nova. Em geral, as oficinas que se dizem especializadas, utilizam buchas de bronze (em substituição das buchas sinterizadas) e usinam as carcaças quando da realização de recondicionamentos e, na maioria dos casos, não dispõem do equipamento para balanceamento do conjunto rotativo, fazendo com que a durabilidade de um turbocompressor recondicionado nessas condições fique ainda mais reduzida.

O defeito mais freqüente é o surgimento de vazamentos de óleo lubrificante, que quando ocorre pelo lado do rotor frio (compressor), pode consumir o óleo lubrificante do cárter sem que seja percebido. Em geral, o mau funcionamento do turbocompressor é percebido pela perda de potência do motor sob plena carga e pela presença de óleo lubrificante e fumaça preta na tubulação de escapamento. Em alguns casos, pode-se perceber ruído anormal.

Filtro de ar obstruído também é uma causa freqüente de defeito do turbocompressor. O efeito da sucção do rotor do compressor no interior da carcaça puxa óleo lubrificante através das vedações do eixo, provocando deficiência de lubrificação e consumo excessivo de lubrificante.

NOVAS TECNOLOGIAS

Para as próximas gerações de motores Diesel, estão sendo desenvolvidos turbocompressores dotados de recursos para interatividade com gerenciamento eletrônico, assistidos por sensores e atuadores a comandos hidráulicos, elétricos e/ou pneumáticos. Já se utilizam atualmente turbocompressores com capacidade para girar até 240 mil rpm. Estes desenvolvimentos incluem novos sistemas de mancais, com a utilização de rolamentos de esferas especiais e mancais a ar. A plataforma de desenvolvimento principal será o conceito atualmente conhecido como geometria variável (VGT), em que, dependendo das variações da carga aplicada ao motor, faz-se variar o fluxo de gases de escape sobre a turbina, variando assim a energia fornecida, e, por conseqüência, a quantidade de ar enviada pelo compressor para os cilindros. Além do conceito de geometria variável, há opções de multiestágios e a combinação de compressores centrífugos com compressores radiais. O objetivo principal é manter a relação ar/combustível em qualquer situação operacional do motor em proporções que propiciem o melhor aproveitamento possível da energia térmica do combustível, reduzindo as emissões de poluentes e produzindo ruídos em níveis reduzidos.

Nos motores atuais para grupos geradores, as respostas às solicitações das cargas, para manter constante a rotação do motor, são baseadas unicamente na dosagem do combustível, podendo ocorrer desequilíbrios e produção de fumaça negra em virtude do turbocompressor só poder suprir a quantidade necessária de ar quando impulsionado por uma quantidade correspondente de gases de escape. Nos veículos, este impasse foi parcialmente resolvido com a adoção do dispositivo conhecido como "papa fumaça", que controla o deslocamento da cremalheira da bomba injetora por meio de um diafragma acionado pela pressão do turbocompressor. Dessa forma, se não há pressão de ar suficiente, a quantidade de combustível é reduzida, evitando a formação de fumaça. Nos grupos geradores, o uso do "papa fumaça" é limitado a poucos equipamentos, em virtude das características construtivas das bombas e governadores de rotações utilizados. Com o advento dessas novas tecnologias, também os motores estacionários serão melhorados em futuro próximo.

|

|

TURBOCOMPRESSOR VGT HOLSETAlguns sensores são utilizados para informação primária ao sistema de gerenciamento do motor, outros para proteção ou para o algoritmo de segurança usado na unidade de controle eletrônico e diagnóstico ativo de outros sensores. Muitos já disponíveis nas aplicações atuais. |

2.4.8 - ENERGIA TÉRMICA DO COMBUSTÍVEL

A energia térmica liberada na combustão não é totalmente aproveitada para a realização de trabalho pelo motor. Na realidade, a maior parcela da energia é desperdiçada de várias formas. Motores Diesel de grande porte e baixa rotação tem melhor aproveitamento da energia obtida na combustão. O calor gerado pelo poder calorífico do óleo Diesel se dispersa e apenas uma parcela é transformada em potência útil. Para os motores Diesel de pequeno porte e alta rotação, em média, o rendimento térmico se situa entre 36 e 40%, o que para máquinas térmicas, é considerado alto. Abaixo vemos um diagrama de fluxo térmico para um motor Diesel de grande cilindrada (diagrama Sankey), onde se pode ter uma idéia de como o calor é aproveitado.

|

Diagrama de fluxo térmico de um motor Diesel de grande cilindrada com turbocompressor acionado pelos gases de escape e refrigeração forçada. Calor aduzido de 1508 Kcal / CVh com pe = 8 kp /cm². Vê-se que 41,5% do calor é transformado em potência útil, 22,4% é trocado com a água de refrigeração e 36,1% sai com os gases de escape. |

2.4.9 - CORREÇÕES POR INFLUÊNCIAS DE CONDIÇÕES ATMOSFÉRICAS

O desempenho dos motores Diesel é afetado pelas condições ambientais de temperatura, pressão e umidade. Se o motor estiver trabalhando em local de baixa pressão barométrica, menor será a potência observada, porque piora o enchimento dos cilindros. Da mesma forma, temperaturas elevadas fazem com que menos massa de ar no mesmo volume seja admitida. Porém, é desejável um certo aquecimento para proporcionar a vaporização do combustível. Em conseqüência, a fim de permitir uma base comum de comparação dos resultados, deve ser aplicado um fator de redução para transformar os valores correspondentes às condições da atmosfera padrão.

CONDIÇÕES ATMOSFÉRICAS PADRÃO

Segundo a norma NBR 5484 da ABNT:

|

Pressão barométrica |

Bp = 746 mmHg (150m de altitude, aproximadamente) |

|

Temperatura ambiente |

Tp = 30ºC |

|

Pressão de vapor |

Hp = 10mmHg |

|

Pressão barométrica de ar seco |

Bs = 736mmHg |

|

Densidade absoluta do ar seco |

Ds = 1,129 Kg/m³ |

FATORES DE REDUÇÃO

O método de redução recomendado se baseia na premissa de que a relação ar/combustível, o rendimento térmico indicado, a potência de atrito e a eficiência volumétrica não se alteram com as variações das condições atmosféricas de pressão, temperatura e umidade ou que esse efeito é desprezível. Porém essa suposição só é válida se a faixa das condições ambientais for pequena, de modo a não serem afetadas as características da combustão do motor. A faixa recomendada é:

|

Pressão barométrica |

= 690 a 770mmHg |

|

Temperatura de admissão do ar |

= 15ºC a 45ºC |

Em motores do Ciclo Otto, o fator de redução é calculado pela expressão:

|

|

Para Pa em inHg e Ta em ºF ou |

|

|

Para Pa em mmHg e Ta em ºC. |

Pa = Pressão barométrica do ar seco (pressão barométrica observada = pressão parcial de vapor levantada com auxílio da carta psicrométrica).

Ta = Temperatura absoluta do ar aspirado (medida a 15 cm da entrada da admissão).

Este fator permite a correção do torque, da potência e da pressão média efetiva observados durante o ensaio. Não deve ser aplicado ao consumo específico de combustível, pois supõe-se que o motor receba a quantidade correta de combustível a ser queimado com o ar aspirado.

Em motores Diesel funcionando com relação ar/combustível constante, o fator de redução é d pela expressão:

|

|

Para Pa em mmHg e Ta em ºC, ou: |

|

|

Para Pa em inHg e Ta em ºF. |

NOTA:

Para motores Diesel, em ensaios com fornecimento constante de combustível (limitação fixa da bomba injetora) o método empregado para redução dos resultados é gráfico. A descrição deste método pode ser encontrada na norma NBR 5484 da ABNT.

|

Grupos geradores I a IV para imprimir

( |

Os documentos publicados neste sitio estão resguardados pela Lei 9.610/98 e não podem ser copiados ou reproduzidos sem autorização. Leia os termos de uso