GRUPOS GERADORES

PRINCÍPIOS DE FUNCIONAMENTO, INSTALAÇÃO, OPERAÇÃO E MANUTENÇÃO DE GRUPOS GERADORES

PARTE I - MOTORES DIESEL

| Páginas: | 1 | 2 | 3 | 5 | 6 | 7 | 8 |

7 - LUBRIFICAÇÃO DO MOTOR DIESEL O sistema de lubrificação do motor Diesel é dimensionado para operar com um volume de óleo lubrificante de 2 a 3 litros por litro de cilindrada do motor e vazão entre 10 e 40 litros por Cavalo-hora, conforme o projeto do fabricante. Os componentes básicos do sistema de lubrificação, encontrados em todos os motores Diesel, são:

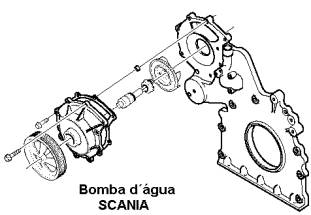

Bomba de óleo lubrificante e montagem do sensor de pressão SCANIA

|

|

|

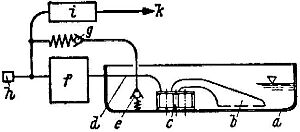

Sistema de Lubrificação do motor Cummins Série N/NT/NTA-855.

|

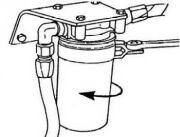

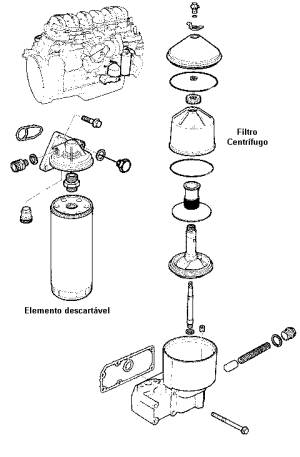

7.1 - FILTROS

Os filtros, na maioria dos casos, são do tipo cartucho de papel descartável e devem ser substituídos a cada troca do óleo lubrificante, nos períodos recomendados pelo fabricante do motor. Atualmente, o tipo mais utilizado é o "spin-on", atarrachante. O filtro de fluxo integral é dotado de uma válvula acionada por pressão diferencial que, em caso de entupimento do elemento, abre-se, deixando circular o óleo sem filtrar, não permitindo que o motor trabalhe sem circulação de lubrificante. Nem sempre é vantajoso utilizar o elemento de filtro mais barato. Aparentemente, todos os elementos de filtro disponíveis no mercado (e são muitos) são iguais. Entretanto, há diferenças imperceptíveis que devem ser consideradas. Como não é possível, para o consumidor fazer testes de qualidade dos filtros aplicados nos motores que utiliza, é recomendável que se adquiram somente elementos de filtro que sejam homologados pelos fabricantes de motores, os quais já efetuarem os testes de qualidade apropriados. São conhecidos como marcas de primeira linha e, em geral, equipam motores que saem da linha de montagem.

|

|

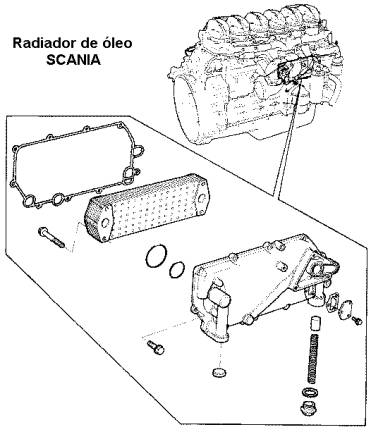

7.2 - TROCADOR DE CALOR

O trocador de calor (ou radiador de óleo) tem a finalidade de transferir calor do óleo lubrificante, cuja temperatura não pode ser superior a 130°C, para o meio refrigerante utilizado no motor. Nos motores refrigerados a ar o trocador de calor é instalado na corrente de ar. A transferência de calor para o refrigerante é de aproximadamente 50 Kcal / CVh para os motores refrigerados a água e de 100 Kcal / CVh nos motores com refrigeração a ar.

7.3 - ÓLEO LUBRIFICANTE

O óleo lubrificante está para o motor assim como o sangue está para o homem. Graças ao desenvolvimento da tecnologia de produção de lubrificantes, é possível, atualmente, triplicar a vida útil dos motores pela simples utilização do lubrificante adequado para o tipo de serviço. Os óleos lubrificantes disponíveis no mercado são classificados primeiro, pela classe de viscosidade SAE (Society Of Automotive Engineers) e a seguir, pela classe de potência API (American Petroleum Institute).

A característica mais importante do óleo lubrificante é a sua viscosidade, que é a resistência interna oferecida pelas moléculas de uma camada, quando esta é deslocada em relação a outra; é o resultado de um atrito interno do próprio lubrificante. Existem vários aparelhos para medir a viscosidade. Para os óleos lubrificantes utilizados em motores, é adotado o Viscosímetro Saybolt Universal.

O sistema Saybolt Universal consiste em medir o tempo, em segundos, do escoamento de 60 ml de óleo, à determinada temperatura. A indicação da viscosidade é em SSU (Segundos Saybolt Universal). As temperaturas padronizadas para o teste são 70°, 100°, 130° ou 210°F, que correspondem, respectivamente, a 21,1°C, 37,8°C, 54,4°C e 89,9°C. Em essência, consiste de um tubo de 12,25 mm de comprimento e diâmetro de 1,77 mm, por onde deve escoar os 60 ml de óleo.

7.3.1 - CLASSIFICAÇÕES

A SAE estabeleceu a sua classificação para óleos de cárter de motor segundo a tabela:

|

N° SAE

|

VISCOSIDADE

|

|||

|

SSU a 0° F

|

SSU a 210 ° F

|

|||

|

Mínimo

|

Máximo

|

Mínimo

|

Máximo

|

|

|

5 w

|

-

|

4.000

|

-

|

-

|

|

10 w

|

6.000

|

< 12.000

|

-

|

-

|

|

20 w

|

12.000

|

48.000

|

-

|

-

|

|

20

|

45

|

< 58

|

||

|

30

|

58

|

< 70

|

||

|

40

|

70

|

< 85

|

||

|

50

|

85

|

< 110

|

||

A letra w (Winter = inverno) indica que a viscosidade deve ser medida a zero grau Farenheit. Observa-se que o número SAE não é um índice de viscosidade do óleo, mas sim uma faixa de viscosidade a uma dada temperatura; exemplificando, um óleo SAE 30 poderá ter uma viscosidade a 210 °F entre 58 e 70 SSU.

O API classificou os óleos lubrificantes, designando-os segundo o tipo de serviço. As classificações API, encontradas nas embalagens dos óleos lubrificantes, são:

- ML (Motor Light).

Óleos próprios para uso em motores a gasolina que funcionem em serviço leve; tais motores não deverão ter características construtivas que os tornem propensos à formação de depósitos ou sujeitos à corrosão dos mancais.

- MM (Motor Medium)

Óleos próprios para motores a gasolina, cujo trabalho seja entre leve e severo; tais motores poderão ser sensíveis à formação de depósitos e corrosão de mancais, especialmente quando a temperatura do óleo se eleva, casos em que se torna indicado o uso de óleos motor medium.

- MS (Motor Severe)

Óleos indicados para uso em motores a gasolina sob alta rotação e serviço pesado, com tendência à corrosão dos mancais e à formação de verniz e depósitos de carbono, em virtude não só de seus detalhes de construção como ao tipo de combustível.

- DG (Diesel General)

Óleos indicados para uso em motores Diesel submetidos a condições leves de serviço, nos quais o combustível empregado e as características do motor tendem a não permitir o desgaste e a formação de resíduos.

- DM (Diesel Medium)

São óleos próprios para motores Diesel funcionando sob condições severas, usando, além disso, combustível tendente a formar resíduos nas paredes dos cilindros - sendo, porém, as características do motor tais, que o mesmo é menos sensível à ação do combustível do que aos resíduos e ao ataque do lubrificante.

- DS (Diesel Severe)

Óleos próprios para motores Diesel especialmente sujeitos a serviço pesado, onde tanto as condições do combustível quanto as características do motor se somam na tendência de provocar desgaste e formar resíduos.

Com a finalidade de facilitar a escolha dos óleos pelo consumidor leigo, o API, com a colaboração da ASTM e SAE, desenvolveu o sistema de classificação de serviço indicado pela sigla "S" para os óleos tipo "Posto de Serviço" (Service Station) e C para os óleos tipo "comercial" ou para serviços de terraplanagem. Abaixo a classificação de serviço:

AS = Serviço de motor a gasolina e Diesel;

SB = Serviço com exigências mínimas dos motores a gasolina;

SC = Serviço de motor a gasolina sob garantia;

SD = Serviço de motores a gasolina sob garantia de manutenção;

SE = Serviço de motores a gasolina em automóveis e alguns caminhões;

CA = Serviço leve de motor Diesel;

CB = Serviço moderado de motor Diesel;

CC = Serviço moderado de motor Diesel e a gasolina e

CD = Serviço severo de motor Diesel.

Também as forças armadas americanas estabeleceram especificações para os óleos lubrificantes, que são encontradas nas embalagens comerciais como MIL-L-2104-B e MIL-L-2104C, para motores Diesel.

As diferenças entre os diversos tipos de lubrificantes

reside nas substâncias adicionadas ao óleo para dotá-lo de qualidades outras. São os

Aditivos, que não alteram as características do óleo, mas atuam

no sentido de reforçá-las. Os aditivos comumente usados são:

| FINALIDADE |

TIPO DE COMPOSTO USADO |

| Atioxidantes ou inibidores de oxidação |

Compostos orgânicos contendo enxofre, fósforo ou nitrogênio, tais como aminas, sulfetos, hidroxisulfetos, fenóis. Metais, como estanho, zinco ou bário, freqüentemente incorporados |

| Anticorrosivos, preventivos da corrosão ou "venenos" catalíticos |

Compostos orgânicos contendo enxofre ativo, fósforo ou nitrogênio, tais como sulfetos, sais metálicos do ácido trifosfórico e ceras sulfuradas. |

| Detergentes |

Compostos organo-metálicos, tais como fosfatos, alcoolatos, fenolatos. Sabões de elevado peso molecular, contendo metais como magnésio, bário e estanho. |

| Dispersantes |

Compostos organo-metálicos, tais como naftenatos e sulfonatos. Sais orgânicos contendo metais com cálcio, cobalto e estrôncio. |

| Agentes de pressão extrema |

Compostos de fósforo, como fosfato tricresílico, óleo de banha sulfurado, compostos halogenados. Sabões de chumbo, tais como naftenato de chumbo. |

| Preventivos contra a ferrugem |

Aminas, óleos gordurosos e certos ácidos graxos. Derivados halogenados de certos ácidos graxos. Sulfonatos. |

| Redutores do ponto de fluidez |

Produtos de condensação de alto peso molecular, tais como fenóis condensados com cera clorada. Polímeros de metacrilato. |

| Reforçadores do índice de viscosidade |

Olefinas ou iso-olefinas polimerizadas. Polímeros butílicos, ésteres de celulose, borracha hidrogenada. |

| Inibidores de espuma |

Silicones |

Como a viscosidade é a característica mais importante do óleo lubrificante, é natural que os centros de pesquisas do ramo dedicassem especial atenção a essa propriedade.

Sabe-se que todos os óleos apresentam uma sensibilidade à temperatura, no que concerne à viscosidade; alguns serão mais sensíveis que outros, observando-se que os óleos naftênicos sofrem mais a sua ação que os parafínicos.

Com o desenvolvimento técnico exigindo qualidades mais aprimoradas dos óleos, muitas vezes chamados a trabalhar em condições de temperatura bastante variáveis, tornou-se necessário conhecer bem as características viscosidade versus temperatura em uma faixa bastante ampla. A variação da viscosidade com a temperatura não é linear. Ou seja, não é possível estabelecer, a priori, quanto irá variar a viscosidade quando for conhecida a variação de temperatura.

Os estudos desenvolvidos nessa área até os dias atuais, levaram os fabricantes de lubrificantes a produzirem óleos capazes de resistirem às variações de temperatura, de forma a se comportarem como se pertencessem a uma classe de viscosidade a zero grau Farenheit e a outra classe a 210 graus Farenheit. Tais óleos são conhecidos como "multigrade" ou multiviscosos.

Os fabricantes de motores Diesel, também, como resultado das pesquisas que realizam, chegaram a desenvolver composições de óleos que hoje são encontradas a venda no mercado. A Caterpillar desenvolveu o óleo que hoje é comercializado com a classificação denominada "Série - 3", que é indicado para uso em motores Diesel turbo-alimentados e supera todas as classificações API. A Cummins desenvolveu um óleo fortemente aditivado com componentes sintéticos, que denominou de "Premium Blue", cuja licença de fabricação, nos Estados Unidos, já foi concedida à Valvoline. Sua principal característica é a alta durabilidade.

Atualmente, a melhor indicação para lubrificação dos motores Diesel que operam em temperaturas superiores a 14°F (-10°C), recai sobre os óleos multiviscosos (15w40 ou 20w40), que mantém durante o funcionamento do motor a viscosidade praticamente constante e são aditivados para preservar suas características durante um maior numero de horas de serviço.

8 - REFRIGERAÇÃO (OU ARREFECIMENTO)

O meio refrigerante na maioria dos casos é água com aditivos para rebaixar o ponto de congelamento (por exemplo: etileno-glicol, recomendado para utilização em regiões mais frias) e para proteger contra a corrosão (óleos emulsionáveis ou compostos que, em contato com a água, tendem a formar películas plásticas). A quantidade do meio refrigerante é pequena (de 3 a 6 litros), para poder chegar rapidamente à temperatura de serviço; eventual reserva é feita no radiador e tanque de expansão.

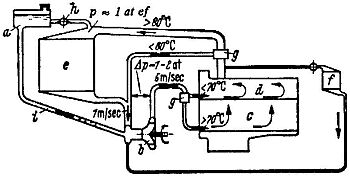

O rebaixamento da temperatura da água no radiador é da

ordem de 5°C. As bolhas de vapor que se formam nos pontos de pressão mais baixa (antes da

bomba) devem ser eliminadas através da linha "i" e, chegando ao tanque de

expansão "a",se condensam. A capacidade de pressão da bomba centrífuga é de 10 a 20 m de

elevação e a quantidade de água em circulação é proporcional à velocidade. O fluxo do

meio de refrigeração é controlado por válvula(s) termostática(s).

|

SISTEMA DE REFRIGERAÇÃO (OU DE ARREFECIMENTO) DO MOTOR DIESEL (Típico)

|

|

|

É falsa a idéia de que a eliminação da válvula termostática melhora as condições de refrigeração do motor. Muitos mecânicos, ao se verem diante de problemas de superaquecimento do motor, eliminam a válvula termostática, permitindo que o motor trabalhe abaixo das temperaturas ideais em condições de poucas solicitações e, quando sob regime de maior rotação e carga, não disponha da quantidade suficiente de água para troca de calor. A pressão interna do sistema é controlada pela válvula existente na tampa do radiador (ou do tanque de expansão) que, em geral, é menor que 1,0 at. Pressões entre 0,5 e 1,0 at, permitem o dimensionamento do radiador com menor capacidade, entretanto, com pressões nesta faixa, as juntas e vedações ficam submetidas a solicitações mais elevadas. É necessário manter a pressurização adequada do sistema de refrigeração, de acordo com as recomendações do fabricante do motor, pois baixas pressões proporcionam a formação de bolhas e cavitação nas camisas dos cilindros. Os cabeçotes devem receber um volume adequado de água, mesmo com temperaturas baixas, para não comprometer o funcionamento das válvulas de admissão e escapamento. Normalmente, a pressão de trabalho do sistema de arrefecimento encontra-se estampada na tampa do radiador. Ao substituir a tampa, é necessário utilizar outra de mesma pressão.

|

|

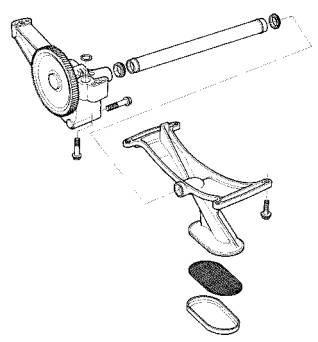

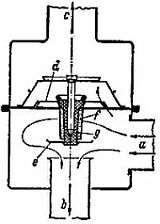

VÁLVULA TERMOSTÁTICA PARA REGULAÇÃO DO FLUXO DE ÁGUA DE REFRIGERAÇÃO. a = afluxo;

b = saída fria; c = saída quente;

d = prato da válvula do lado quente com frestas de vedação para

deixar escapar o ar durante o abastecimento; e = prato da

válvula lado frio; f = enchimento de cera;

g = vedação de borracha; o curso da válvula depende da variação

de volume do material elástico (cera) durante a fusão ou

solidificação. |

|

|

|

|

|

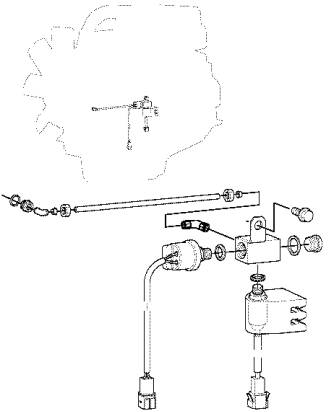

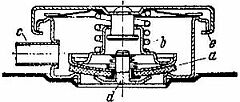

TAMPA DO RADIADOR COM VÁLVULAS DE SOBRE-PRESSÃO E DE DEPRESSÃO. a = válvula de sobre-pressão; b = molas de a; c = tubo de descarga; d = válvula de depressão; e = tampa. |

8.1 - ÁGUA DE REFRIGERAÇÃO

A água do sistema de refrigeração do motor deve ser limpa e livre de agentes químicos corrosivos tais como cloretos, sulfatos e ácidos. A água deve ser mantida levemente alcalina, com o valor do PH em torno de 8,0 a 9,5. Qualquer água potável que se considera boa para beber pode ser tratada para ser usada no motor. O tratamento da água consiste na adição de agentes químicos inibidores de corrosão, em quantidade conveniente, geralmente por meio de um filtro instalado no sistema, conforme recomendado pelo fabricante. A qualidade da água não interfere no desempenho do motor, porém a utilização de água inadequada, a longo prazo, pode resultar em danos irreparáveis. A formação de depósitos sólidos de sais minerais, produzidos por água com elevado grau de dureza, que obstruem as passagens, provocando restrições e dificultando a troca de calor, são bastante freqüentes. Água muito ácida pode causar corrosão eletrolítica entre materiais diferentes.

O tratamento prévio da água deve ser considerado quando, por exemplo, for encontrado um teor de carbonato de cálcio acima de 100 ppm ou acidez, com PH abaixo de 7,0.

O sistema de arrefecimento, periodicamente, deve ser lavado com produtos químicos recomendados pelo fabricante do motor. Geralmente é recomendado um "flushing" com solução a base de ácido oxálico ou produto similar, a cada determinado numero de horas de operação.

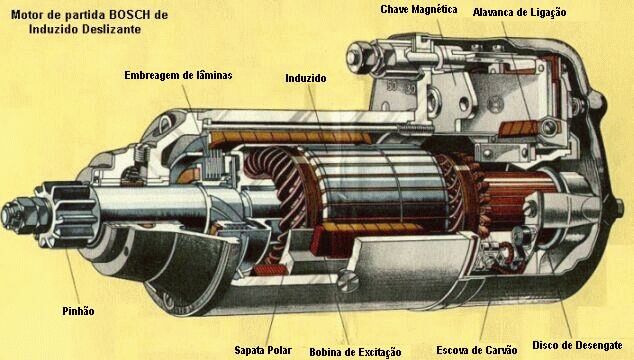

9 - SISTEMA DE PARTIDA

Os dispositivos de partida do motor Diesel podem ser elétricos, pneumáticos ou a mola. A partida elétrica é empregada na maioria dos casos. Utiliza-se se a partida pneumática ou a mola, onde, por qualquer motivo, não seja viável a utilização de partida elétrica, que é o meio de menor custo. A partida a mola só é aplicável em motores Diesel de menor porte, abaixo de 100 CV. Para motores Diesel de grande cilindrada, a partida a ar comprimido é feita por meio da descarga de certa quantidade de ar sob alta pressão em um cilindro predefinido, cujo êmbolo é posicionado próximo ao PMS para receber o primeiro impulso. Ao deslocar-se rapidamente em sentido descendente, faz com que em outros cilindros os êmbolos atinjam o PMS do tempo de compressão e recebam injeção de combustível, iniciando o funcionamento. Nos motores de menor porte, pode-se instalar um motor de partida a ar comprimido, que funciona de modo similar ao motor elétrico. Geralmente esta solução é adotada em ambientes onde, por motivo de segurança, não se permitam o uso de componentes elétricos que possam produzir faíscas.

A potência do motor de partida para os motores Diesel varia de 0,6 a 1,2 CV por litro de cilindrada do motor Diesel. (Valores mais baixos para motores de maior cilindrada e vice-versa). Devido ao consumo de energia durante as partidas, os motores Diesel, atualmente, até cerca de 200 CV, utilizam sistema elétrico de 12 Volts. Para os motores maiores, utiliza-se sistemas de 24 Volts. O motor de partida é dotado de um pinhão na extremidade do eixo (geralmente com 9, 10 ou 11 dentes), montado sobre ranhuras helicoidais que permitem o seu movimento no sentido axial. Este mecanismo é normalmente denominado "Bendix". Quando o motor de partida é acionado, o pinhão avança sobre as ranhuras helicoidais e acopla-se à uma engrenagem instalada na periferia do volante, conhecida como cremalheira do volante, que, na maioria dos motores, tem 132 dentes. (Existem motores com relação cremalheira / pinhão de até 20 : 1). O movimento do pinhão arrasta o volante fazendo com que a árvore de manivelas do motor comece a girar. Nos motores Diesel em boas condições, entre 80 e 120 rpm já há pressão de compressão suficiente para a auto-ignição e o início de funcionamento, embora existam motores que necessitam de até 350 rpm para partir. Ao iniciar o funcionamento, o motor aumenta a rotação por seus próprios meios e tende a arrastar o motor de partida, porém, como o pinhão está encaixado nas ranhuras helicoidais, ele é forçado a recuar, desacoplando-se da cremalheira do volante e, até que o operador libere a chave de partida, o motor de partida irá girar em vazio.

Motores Diesel antigos utilizam dispositivos auxiliares de partida. Os motores modernos só necessitam desses dispositivos quando operando em ambientes de baixas temperaturas (menos de zero °C). São vários os recursos auxiliares de partida a frio. O mais utilizado atualmente é a injeção de produtos voláteis (éter, por exemplo) no coletor de admissão. Mas há motores que são dotados de eletrodos incandescentes, que são alimentados pela(s) bateria(s) durante a partida, para auxiliar o início de funcionamento.

9.1 - BATERIAS

A potência e a capacidade dependem do motor de partida, da duração e freqüência das partidas e dos dispositivos auxiliares que permanecem ligados, tais como lâmpadas de sinalização, aparelhos de rádio, calefação, etc..

A capacidade das baterias para motores Diesel varia de 84 a 270 Ah com 12 V (1.000 a 3.000 Wh) referidos a um período de 20 horas com 27°C. As baterias de chumbo tem um conteúdo de energia de »35 Wh/kg (» 30 kcal/kg ou »104 kpm/kg). A capacidade e a tensão de descarga diminuem rapidamente com a temperatura em declínio. A descarga espontânea é de 0,5 até 1,0% da capacidade nominal por dia.

A temperatura da bateria não deve ultrapassar a 60°C. A bateria deve ser colocada o mais próximo possível do motor de partida (os cabos custam caro); deve haver possibilidade de eliminação dos vapores ácidos. A densidade do ácido sulfúrico diluído é de 1,28 kg/dm3.

As baterias de aço (alcalinas) são mecânica e eletricamente menos sensíveis. Sua descarga espontânea é menor. Tem a desvantagem de uma tensão de descarga inferior a 1,25 V (comparada a 2,0 V); sua tensão de carga é de 1,7 até 1,75 V. Seu preço é mais elevado.

É necessário verificar periodicamente o nível do eletrólito das baterias e, quando necessário, completar com água destilada. Em nenhuma hipótese adicionar água comum ou ácido para corrigir a densidade. Quando a bateria trabalha com nível baixo de eletrólito ocorre o empenamento de uma ou mais placas, com perda total da mesma. Os terminais das baterias devem ser mantidos limpos e untados com vaselina neutra, para impedir a formação de crostas de óxidos. Quando necessário, limpar os terminais com uma solução de bicarbonato de sódio para remover os depósitos de óxidos. O controle da densidade do eletrólito, por meio de um densímetro, fornece indicações quanto ao estado de carga das baterias. Quando um dos elementos apresentar densidade mais baixa que os outros, provavelmente este elemento está com uma placa empenada e a bateria trona-se incapaz de se manter carregada, devendo ser substituída.

9.2 - COMPONENTES ELÉTRICOS

Alguns motores Diesel, especialmente os aplicados em grupos Diesel-geradores, são dotados de um dispositivo de parada elétrico, em geral, uma solenóide, que dependendo do fabricante e tipo do motor, trabalham com alimentação constante ou, em alguns casos, são alimentadas somente no momento de parar o motor Diesel. Este dispositivo, na maioria dos grupos geradores, está interligado a outros componentes de proteção, que serão vistos adiante. Há também motores equipados com ventilador acionado por embreagem eletromagnética, que, controlada por um termostato, ligam quando a temperatura da água aumenta.

Para manter as baterias em boas condições de funcionamento é necessário repor a energia consumida pelo motor de partida, solenóide de parada e demais consumidores. Em alguns casos, como nos grupos geradores de emergência, um carregador/flutuador automático alimentado pela rede elétrica local mantém as baterias em carga durante o tempo em que o motor permanece parado. Nestas condições, as baterias estarão permanentemente carregadas. Quando não se dispõe deste recurso, a carga das baterias é feita pelo gerador de carga, que nos motores atuais é o alternador. (É possível ainda se encontrar motores antigos que utilizam dínamo para carregar as baterias).

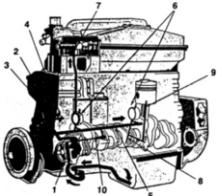

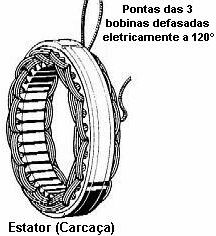

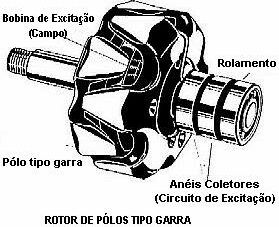

O alternador é um gerador de corrente alternada trifásica dotado de uma ponte retificadora. O campo de excitação é regulado pelo nível de carga das baterias, devendo-se evitar sobrecarga do alternador ao recarregar baterias completamente descarregadas. A regulação de tensão é feita por um regulador automático transistorizado. A potência do alternador é determinada pelos receptores (iluminação, ventilador, parada, etc.) e também pelo tamanho da bateria, a freqüência de faixas desvantajosas de velocidades no programa de marcha do motor (no trânsito urbano mais que 50% do tempo pode ser em marcha em vazio) e ainda a freqüência de partidas. Nos motores de médio porte, a potência da alternador situa-se entre 800 e 1.300 W (35 e 55 A). Deve-se evitar o funcionamento do alternador em vazio, desconectado dos terminais das baterias, pois nessas situações o regulador automático de tensão não atua e o alternador poderá gerar picos de tensão capazes de danificar os retificadores. Em alguns motores, o alternador funciona como esticador da correia que aciona também a bomba d'água. Em outros casos o alternador é acionado por uma correia independente. Em todos os casos, a tensão da correia deve ser verificada periodicamente e ajustada sempre que necessário. Sua potência máxima está diretamente relacionada com a temperatura das bobinas do estator, que não deve ser superior a 90°C.

A lâmpada piloto indicadora de carga da(s) bateria(s) existente no painel de instrumentos, com o motor parado e a chave ligada, permanece acesa. Quando o alternador começa a gerar corrente, ela se apaga. Durante o período em que se encontra acesa, a pouca corrente elétrica que flui através do filamento alimenta o campo do alternador, para que seja possível iniciar o processo de geração de tensão, uma vez que o magnetismo remanente do alternador é muito baixo. Portanto, com a lâmpada queimada, o alternador não terá a fonte externa de excitação inicial e poderá não funcionar. A seguir, esquemas do alternador Bosch tipo K1.

|

|

|

10 - ELEMENTOS PARA ANÁLISE DE DESEMPENHO - COMPARAÇÃO DE MOTORES

Para se comparar os desempenhos dos motores, os seguintes elementos são geralmente considerados:

1 - Consumo específico de combustível (lb./HP.h ou g/CV.h)

2 - Pressão média efetiva (lb./in² ou Kg/cm²)

3 - Relação peso/potência (peso do motor/BHP)

4 - Potência por unidade de cilindrada (BHP/in³ ou BHP/cm³)

A comparação depende do fim a que se destina o motor. Para motores de aviação, por exemplo, os elementos 1 e 3 podem ser os mais significativos enquanto para um motor estacionário, o consumo específico de combustível é de importância fundamental.

11 - POTÊNCIA MECÂNICA X POTÊNCIA ELÉTRICA

Quando se fala de potência elétrica, é necessário ter em mente a diferença entre POTÊNCIA APARENTE e POTÊNCIA ATIVA. A potência aparente é aquela necessária para que, com determinados valores de tensão e fluxo de corrente, um certo consumidor funcione corretamente. A potência ativa é a potência efetivamente consumida ou transformada pelo mesmo consumidor. A relação entre as duas potências é definida como fator de potência e conhecida como:

cosj= kW ¸ KVA Ou kW = KVA x cosj

A potência do grupo Diesel-gerador, definida em KVA (potência aparente), está em relação direta com a potência em HP ou CV do motor Diesel. No cálculo para definir a potência do grupo gerador, são consideradas as perdas (rendimento do alternador) e a potência mecânica do motor Diesel é convertida diretamente em KW, sabendo-se que 1 HP = 0,7457 kW ou 1 kW = 1,3598 CV e que kW = KVA x cosj. O fator de potência (cosj) é uma função da carga. Universalmente utiliza-se cosj = 0,8 de acordo com a norma VDE 0530, quando o fator de potência real não é conhecido. Atualmente, o valor limite estabelecido como mínimo admitido pelas concessionárias de energia elétrica é de cosj = 0,92. Instalações com fator de potência inferior a 0,92 tem tarifas mais elevadas (multas) pois, para consumir uma determinada quantidade de kWh, colocam em circulação uma corrente mais elevada do que a que seria suficiente com um fator de potência mais alto. A corrente elétrica que percorre os circuitos consumidores produz também a POTÊNCIA REATIVA (Indutiva ou Capacitiva), que será considerada em outro capítulo.

Assim, a potência, em HP do motor Diesel, pode ser calculada em função da potência, em KVA, e fator de potência do alternador, pela relação:

HP x 0,7457 x h= KVA x 0,8, onde h= rendimento do alternador. Ou:

HP = (1,0728 x KVA) ¸h

Para o cálculo em CV, basta substituir 0,7457 por 0,7354, resultando: CV = (1,0878 x KVA) ¸h.

O rendimento do alternador (h) não é constante e se aproxima do seu valor máximo com a carga entre 80 e 100% da potência máxima. Alternadores pequenos tem rendimento mais baixo do que os alternadores maiores (até 0,93 acima de 250 KVA). Deve ser informado pelo fabricante para cálculos mais seguros. Quando se tratar de cálculos estimativos, pode ser tomado igual 90% (ou 0,9), que é o valor adotado pelos montadores de grupos geradores, em geral.

|

Grupos geradores I a IV para imprimir

( |

Os documentos publicados neste sitio estão resguardados pela Lei 9.610/98 e não podem ser copiados ou reproduzidos sem autorização. Leia os termos de uso